Edelstahl als Passion: Kaum ein anderes Unternehmen erschließt das Thema so umfassend wie Nironit Edelstahl GmbH & Co. KG. Um die eigene Qualität noch einmal zu steigern und Kunden mehr Präzision zu bieten, hat der Anbieter in eine Richtmaschine und eine Entgratanlage von Arku investiert.

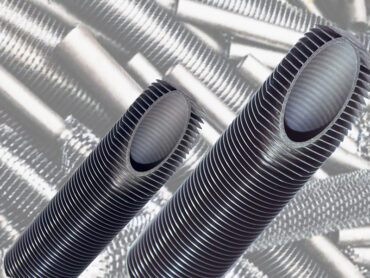

Als Edelstahl-Händler 1982 gegründet, bietet Nironit in Rosengarten bei Hamburg heute weitaus mehr: Zum Handel mit Blechen und Coils kommen Zuschnitte mittels Wasserstrahl- und Plasmaschneiden sowie Sägen und eine umfassende Anarbeitung hinzu. Bei den Dienstleistungen runden Exportabwicklung, Logistik, Lagerhaltung für Abrufaufträge und eine ganze Palette von Prüfverfahren das Spektrum ab. Das Material, das im Schneidcenter in Bremen bearbeitet wird, hat Dicken zwischen 0,5 und 150 mm. Die Teile werden außerdem gefräst, gerichtet, entgratet, an den Kanten verrundet und können ein Oberflächenfinish erhalten. „Unsere Stärke sind umfangreiche Lagerung und Verarbeitung von Edelstahl-Standardqualitäten sowie von vielen Sonderwerkstoffen für unterschiedlichste Anwendungsbereiche“, erklärt Alexander Ruf, Standortleiter von Nironit in Bremen, und fügt hinzu: „Wenn jemand etwas Spezielles sucht und es nicht findet, dann ruft er bei uns an.“ Folglich ist das Unternehmen mit seinen 70 Mitarbeitern weltweit aktiv.

Oberfläche und Ebenheit bei Blechzuschnitten wichtig

In seinem Wettbewerbsumfeld kann Nironit nicht stehen bleiben. „Wir beschäftigen uns ständig mit der Frage, wie wir uns auf dem Markt besser präsentieren und von anderen abheben können“, sagt Ruf, „mit Plasma- und Wasserstrahlschneidetechnik sind Zuschnitte von sehr hoher Schnittqualität möglich. Um aber auch spezielle Oberflächen- und Ebenheitsanforderungen der Werkstücke gewährleisten zu können, beauftragten wir früher bei Bedarf externe Dienstleister, die dieses ermöglichten.“

Für das Richten nutzte Nironit viele Jahre das Richt- und Entgratzentrum von Arku für Lohnrichtarbeiten. Meistens waren es schwierigere Aufgaben, wie sich Ruf erinnert, denn der Transportweg von Bremen nach Baden-Baden ist lang und die Kosten müssen sich natürlich rechnen. „Unser Ziel war, lieber qualitativ als quantitativ zu wachsen, denn nur mit präziser Schnittqualität, Oberflächenqualität, Ebenheit und garantierter Pünktlichkeit schafft man es in andere Segmente“, erläutert der Standortleiter.

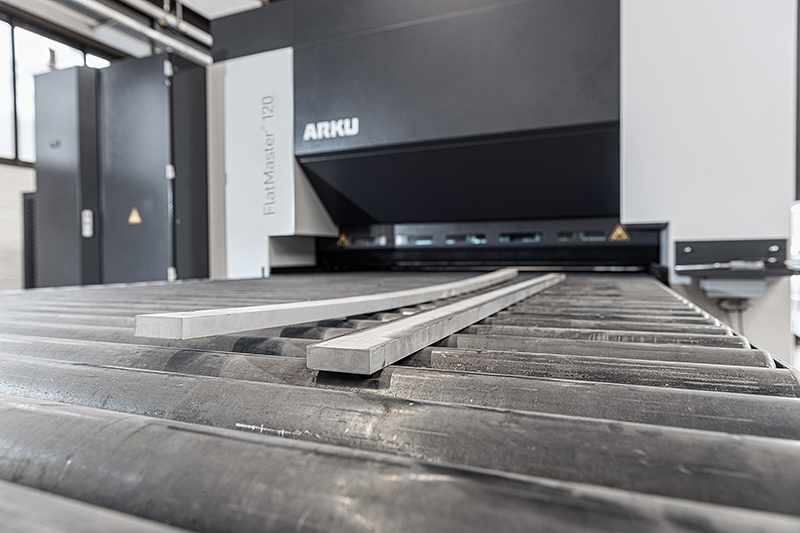

2022 analysierten die Unternehmenslenker, welche Anlagen noch fehlten: Eine Richtmaschine, eine Entgratanlage und eine Laserschneidmaschine. Letztere ist bereits bestellt und soll in diesem Jahr geliefert werden. Ein FlatMaster® 120 und ein EdgeBreaker® 6000 von Arku stehen dagegen schon im Schneidcenter.

Nur gratfreie und ebene Bleche dürfen das Haus verlassen

„Nach unserem Qualitätsanspruch dürfen krumme Teile und Teile mit Grat nicht zum Kunden gehen“, erklärt Ruf weiter. Diese sind bei einer Durchlassbreite bis 1.300 mm und einer Länge bis 2.000 mm ein Fall für den EdgeBreaker® 6000. „Mit dem Ansaugtisch als Auflage funktioniert das Entgraten auch bei kleinen Bauteilen sehr gut“, so Ruf. Krumme Teile und Zuschnitte übernimmt der FlatMaster® 120, wobei die Abmessungen beachtlich sein können. Die Mindestlänge beträgt 210 mm, aber auch Bleche mit 6.000 mm Länge und 2.000 mm Breite hat die Arku-Richtmaschine in Bremen schon bewältigt. „Wir haben jeweils eine 6 m lange Rollenbahn für den Vor- und den Rücklauf, das funktioniert gut“, berichtet Ruf. Nironit richtet sie auch dann, wenn der Kunde es nicht ausdrücklich verlangt. Die Teile erhalten einen Aufkleber mit dem Hinweis auf das Richten und einem QR-Code für weitere Informationen.

„Jedes Edelstahl-Bauteil hat einen nachgelagerten Bearbeitungsvorgang“, erläutert Ruf. Zum Teil übernimmt Nironit diese Bearbeitungen zusammen mit Partnern, zum Teil macht es der Kunde selbst. Unabhängig davon ist es für diese Nachfolgeprozesse zum einen wichtig, die störenden Grate zu entfernen. Zum anderen sorgt das Richten dafür, dass die Eigenspannungen im Material abgebaut werden. Die Anschaffung des FlatMasters® hat Nironit daher schon eine Reihe neuer Rahmenaufträge beschert. Und auch die Qualität der Bleche aus dem Stahlwerk kann die Richtmaschine verbessern. „Wir hatten einen Kunden, der wollte eine Ebenheit von 2 mm garantiert haben“, sagt der Standortleiter, „so eine Toleranz kann kein Werk darstellen. Mit dem FlatMaster® konnten wir den Kundenwunsch jedoch problemlos erfüllen.“

Möglichst wenig Aufwand für nachgelagerte Prozesse

Dieser Trend zu mehr Qualität ist allgemein in der Branche verbreitet, wie Ruf beobachtet: „Viele Kunden wollen die Teile fertig und perfekt haben, damit sie in den nachgelagerten Prozessen im Unternehmen weniger Aufwand haben“, sagt er, „zudem sind im Lauf der Jahre immer weitere Anforderungen hinzugekommen: Hier eine Fase, dort ein Gewinde oder eine Kantenverrundung. Auch die Spannungsfreiheit ist ein Thema – wenn man Blech schneidet, fräst oder bohrt, werden immer Spannungen im Metallgefüge freigesetzt. Das Richten baut diese Eigenspannungen wieder ab.“ Für Ruf neben der Ebenheit ein weiterer Vorteil: „Kunden haben somit in nachgelagerten Prozessen deutlich weniger Probleme. Wir hatten einen Fall, bei dem ein Kunde durch das Richten innerhalb des Rahmenauftrags fast 300 Stunden Bearbeitungszeit eingespart hat.“